4.トップダウンで設計しよう(2)

アセンブリ作成

次にアセンブリと主要部品のファイルを作成します。作成したアセンブリファイルに計画モデルをアセンブリします。配置はそれぞれの基準の座標系同士を一致させます。

この段階で部品ファイルには、形状が何も描かれていない空の部品です。この空の部品を全てアセンブリに組み付けます。配置基準は計画モデルと同様に基準の座標系同士を一致させます。(但し、ここでは説明を分かり易くするために基準座標系同士を一致させています。実際には部品によって配置位置を変える必要があります。)

アセンブリのツリー構造は下図のようになります。

アセンブリに計画モデルと何も作成されていない空の部品が組み付けられている状態です。

これ以降で各部品の設計を進めて行きますが、設計の進捗によりアセンブリが自動で更新されることになります。

基本設計

本体及び弁の設計

ここから計画モデルで作った形状をコピーして各部品の設計を進めていきます。計画モデルから本体及び弁の設計に必要な情報をコピーします。CADのコピーには、大きく2種類存在します。全く同じ形状のものを作るコピーと、既に作った形状に依存したコピーです。依存したコピーとは、コピー元の形状や寸法が変更されると、コピー先も変更されることです。計画モデルからコピーする場合は、依存するコピーとなります。こうすることで計画モデルの寸法を変更することで製品全体の寸法をコントロールすることができます。

コピーした情報を参照して本体及び弁体の形状を設計していきます。まずは流体の流れの確認ができるレベルまで作り込みます。

通水路の設計及び評価テスト

グランドコックの最も重要な機能に影響を及ぼす通水路の設計を行います。ここまでの形状で実際に試作品を製作して流体を流し目標とする性能が満足できるか確認します。(試作品用としてテストがきちんと行える範囲の最小限の形状を別途にモデルを作成します) また、パソコン上でバーチャルテスト(流体解析)を行うのもこの段階です。いくつか寸法を変化させたモデルを作成して比較テストを行います。性能が満足できなければトライ・アンド・エラーを繰り返します。

本体の設計

通水路の形状が決定した後、本体の形状の設計を行います。水圧をバーチャル上で実際にかけてみて強度や変形に問題がないか確認します。本体の肉厚なども解析結果を考慮して決定します。また上部のフランジの形状や肉厚なども合わせて決定していきます。

昔は試作品が出来上がってからしか評価が出来なかったものが、シミュレーションにより事前に評価できるようになりました。これにより開発の初期段階で品質を高めることができ、製品開発期間を短縮することが可能となります。

その他の部品の設計

本体同様にその他の部品の基本設計(基本的な形状や寸法)を進めます。

本体や弁体と同様に必要な情報を計画モデルからコピーします。また、計画モデルに不足する情報があれば追加で作成していきます。例えばパッキン押えのフランジ穴は本体とパッキン押えで同じ配置位置となりますので、このような形状は計画モデルに作成して互いの部品が共通で参照しておくことで穴ピッチや穴径などが変更となる場合、修正が容易となります。

また、部品設計を行いながらアセンブリで干渉などの問題が発生していないか確認します。設計の途中ではこのように部品を設計しながらアセンブリを確認するという作業が頻繁に発生します。「木をみて森を見ず」ではなく、「木を見て、森を見て」と行ったり来たりすることで設計が進んでいきます。

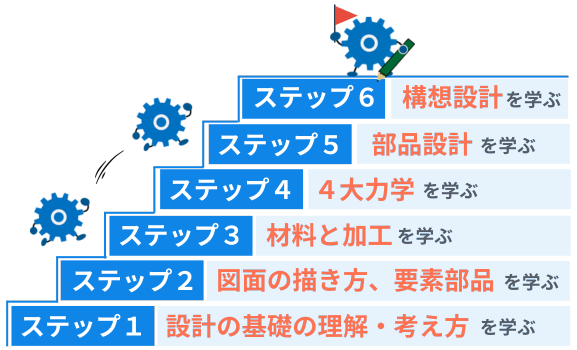

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク