板金加工とは

自動車のボディーの凹みなどを修理することを板金加工といいますが、機械設計分野の板金加工は少し異なります。機械設計分野における板金加工とは、金属製の板材を、「切断」・「穴あけ」・「折り曲げ」などにより、目的の製品・部品形状に仕上げていく加工のことです。

また、板金加工に似たものとしてプレス加工があります。プレス加工は板金加工と少し異なります。プレス加工は金型を用いますが、板金加工では板材を打ち抜く「タレパン」、板材を折り曲げる「ベンダー」などの汎用機を使って加工するため金型を用いません。従って、「初期投資が安い」「設計変更に柔軟に対応できる」などのメリットがあります。

板金加工によって作成された部品を「板金部品」といいます。板金部品は自動車、家電製品の部品や、複数の部品をくっつけて大型の機械部品などで利用されています。

板金の材料と板厚

板金で用いられる材料の板厚は、規格で決まっており、一般的には3mm程度までのものが標準的なものとして流通しています。板厚はt3.0のように表現されます。tは厚みを示し、単位はmmとなります。良く利用される材料と板厚を下表に示します。

ステンレス |

アルミ |

鉄 |

銅 |

|---|---|---|---|

t0.3 |

t0.5 |

t1.0 |

t0.3 |

t0.5 |

t1.0 |

t1.2 |

t0.8 |

t0.8 |

t1.2 |

t1.6 |

t1.0 |

t1.0 |

t1.5 |

t3.2 |

t2.0 |

t1.2 |

t2.0 |

t4.5 |

|

t2.0 |

t2.5 |

t6.0 |

|

t2.5 |

t3.0 |

||

t3.0 |

t4.0 |

||

t4.0 |

t6.0 |

||

t5.0 |

|||

t6.0 |

板金加工の工程

板金部品は以下の工程で作成されます。

1.図面の展開

2.切断加工・穴加工

3.前加工

4.曲げ加工

5.溶接

6.仕上げ

図面の展開

設計図は下図に示すように第三角法により描かれています。板金部品の場合、平らな板となる展開図にします。

材料を曲げると伸びが発生するため、伸びを考慮した展開図にする必要があります。

例えば、展開図の長さLは、

L= 30mm + 42.6mm - x となり、伸びる量 x mmを差し引いく必要があります。

材料の切断加工・穴加工

展開形状に合わせて、外形加工や穴加工を行います。加工に利用される機械は、「シャーリング」、「タレパン(タレットパンチプレス)」、「レーザー加工機」などがあります。シャーリング、タレパンは、せん断による加工方法となります。ダイとパンチの形状により、直線加工、穴加工などが可能となります。

前加工

切断面に発生する「バリ」と呼ばれる角や面がはみ出た部分を取り除きます。また、ねじ穴をあけるタッピング加工も、次に示す曲げ加工の前段階で行います。

曲げ加工

切断された平らな展開部品を曲げる工程となります。ダイの上に、展開部品を乗せてベンダーなどの専用の機械を使って上からパンチで圧力を加えます。

溶接

折り曲げた板金部品は単体で製品となるもの、板と板をくっつけて製品となるものがあります。くっつける場合は、溶接やリベットで接合します。

仕上げ(加工、メッキ、塗装など)

溶接部で発生した凹凸部を削り、メッキ塗装などの表面処理を行います。

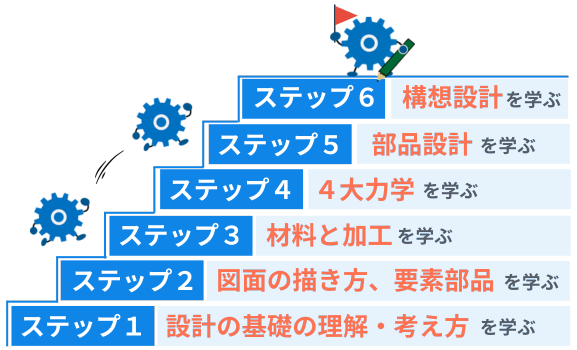

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク