金型業界の現状と今後

日本の金型出荷額の推移

現在、日本の金型出荷額は低迷傾向にあります。逆に韓国の金型出荷額は、1997年に日本との金型貿易が黒字転換するなど、成長を続けています。また国内の金型市場においても韓国・中国製品の浸透度は着実な上昇を見ており、このことは日本の金型メーカーの経営環境を一段と厳しいものにしています。

国内金型メーカーの課題 = 海外需要の取り込みと合理的な価格設定

今後も内需の減少が続き、苦戦が予想される中、生き残りに向けての中小金型メーカーの課題は、合理的な価格設定や、高精度・短納期という強みを生かして日系・非日系問わず海外需要を取り込んでいくことです。

元々利益率がそれほど高くない業種であることに加え、近年は中国・韓国製品との価格比較を受け、品質に対して安すぎる価格設定が行われていると言われています。利益の底上げのためにも、ユーザーに対して日本製の品質の高さをアピールし、品質に見合う合理的な価格設定を行う必要があります。

日本の金型メーカーの強みは高精度と短納期である

高精度の金型については、CAD利用に加え、作業中に生じる誤差を熟練工の手作業で調整する工程が重要になります。現状、日本と中国・韓国の間ではその熟練工の技術力に大きな差があるといわれています。

安くない中国・韓国製高精度金型

また、高精度の金型においては、日本製と中国・韓国製金型の価格差がほとんどないと言われています。

確かに精度要求の少ない韓国・中国製金型は、日本製の1/4〜1/2の価格の国産工作機械と安い人件費、安い材料により製造原価を日本製の1/4程度まで圧縮し、同ランクの日本製金型に対して、圧倒的な価格競争力を持っています。

しかし、ユーザーが高精度を要求する金型については、安い国産工作機械ではなく、高精度・高価格の日本製工作機械を使用する必要があり、高価な日本製の材料指定を受ける場合もあります。結局、人件費は安いものの、トータルでの製造原価・販売価格は8〜9割程度と、それほど大きな差はないという結果になります。

「完成品は部品の精度を超えることが出来ず、部品は金型の精度を超えることが出来ない」と言われるように、高品質を売りにする金型ユーザー産業にとって、金型産業は「縁の下の力持ち」的な存在であり、日本の製造業が今後も国際競争力を維持していくためには、金型産業の発展が不可欠です。

工作機械やNCシステム等のような技術改良や情報化では置き換えられない要素としての熟練技術が今後も残っていくとするならば、日本の金型メーカーがその強みを生かして国際競争力を維持し、発展を続けていくことは十分可能であると考えられます。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

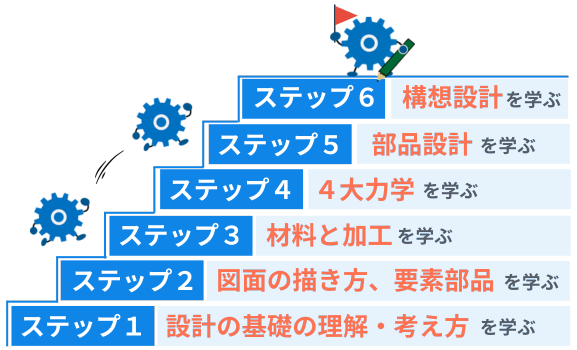

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク