1.金型の使用期間を考慮しているか?

金型の使用期間は、製品のライフサイクルで異なってきます。

試作金型であれば、100ショットも耐久性があれば良いものから、量産金型では、長いものでは10年以上使用されるものもあると思われます。

ショット数と金型の耐久性は密接に関係していますので、

きちんとそれらを考慮して計画することが重要になってきます。

特に考えなければいけないことについて以下の2項目を説明します。

・ショット数

・金型材質

ショット数に関して

ショット数とは金型で製品を成形する回数のことです。

ショット数が多い金型であれば、耐久性を考慮する必要があります。

耐久性を上げて金型を長く使うことができれば、修理や交換費用といったランニングコストを削減することができます。これにより、製品にかける金型償却コストが削減できるため、競合他社とのコスト競争力が増すことになります。このメリットを活かすためには、高精度の金型を製作して量産に使うことです。

高精度の金型を製作するには、高精度な加工ができる工作機械を使うことです。

高精度な加工ができる工作機械を使って、平面度や直角度などの重要な機械精度をより高めた金型を製作することで、部品を合わせたときの隙間が最小化されバリなどが発生しない金型が完成します。

またこのようにして完成した金型は、無理な成形をしなくても良品が成形できるため、金型に無駄な負荷がかかりにくいなどの理由から寿命が延びることに繋がります。

高精度な金型は日本の金型の強みであり、それは高精度な日本の工作機械や職人の仕上げ技術により成り立っています。

韓国の金型業者でも高精度な金型を製作することはできますが、そのためには当然日本の高価な工作機械が必要となり、日本の金型と費用が殆ど変わらないといったこともあるようです。

高精度な金型を作ると、当然、製品開発時のイニシャルコストは上昇しますが、金型寿命が延びる事で、金型修繕費などのランニングコストが削減できたり、生産時の歩留りが向上して材料費が削減できるといったメリットが発生します。

上記の内容をきちんと金型業者に伝えることで、あなたの製品に見合った金型の耐久性を考慮した金型が完成します。

これらのポイントをきちんと伝えませんと、金型はできたけど、使用しているうちに修正が発生し結果的にコスト高になってしまします。

実は、金型を製作した後、最も後悔するのは、初期のコストだけではなく、上記をきちんと検討しなかったことによるランニングコストの増加なのです。

金型のことを理解していないと、初期のコストだけで判断し、安易に海外の金型が安いからといった理由で、海外で製作して後悔することになります。(もちろん海外でも高品質で低価格で製作できる金型業者は沢山あります。特に韓国ではサムスン電子など世界企業があることもあり金型技術は高いようです。)

金型材質に関して

金型材質を何にするのかは、先ほど解説したショット数にも関係してきます。

ショット数が少ない金型であればアルミ材を使用することもありますし、多い金型ですと、金型鋼を使用します。また成形サイクル(1個の製品を作るための時間)を短縮したい場合は伝導性の高い銅合金などを使用するケースもあります。

目的に応じた金型材質の選択が必要となってきます。

金型材質には成形時の磨耗による損傷や割れに対する特性が要求されます。

耐摩耗性としては、材料の硬度および炭素含有量が大きく影響します。

以下に主要な金型材料を示します。

金型材質 |

解説 |

|---|---|

| SS材(一般構造用圧延鋼材) | 生材として最も多く金型に使用される SS400 は400〜510N/mm^2 の引張り強さを持っている |

| SC材(機械構造用炭素鋼材) |

使い方はSS材と同等、S45Cなど数字は材料に含まれる炭素量(%×100)を表す |

| SK材(工具用炭素鋼) |

ゲージ鋼とも呼ばれる 炭素含有量は0.6〜1.5% SK1からSK7まである |

| SKS(特殊工具鋼) |

SK材+Cr,Wが添加されている SK材に比べて焼き入れ時の変形量が半分となっている |

| SKD(ダイス鋼) |

SK材+Cr,Mo,Vが添加されている パンチダイの主流となっている鋼種 |

| SKH(高速度工具鋼) |

ハイスと呼ばれる タングステン系のSKH2〜10は耐摩耗性が大きい(切削工具など) |

| 粉末ハイス | 粉末ハイスは溶解したものを粉末にしてから固め均一で微細な組織を作る これにより耐摩耗性、靱性および耐疲労性が向上し 64〜70HRC程度の焼き入れ硬度を得られる |

| プリハードン鋼 | プラスチック金型用に開発された材料 硬度が40HRC程度あり切削加工ができる |

| フレームハード鋼 | 自動車部品の抜き型などに使用される 加工後に火炎焼き入れによって表面硬化が行われる |

| アルミニウム青銅 | 銅ベースの合金でHZ合金、アンプコメタルなどが有名 SUS材の深絞り型などに使用される |

| 鋳鉄(ねずみ鋳鉄、球状黒鉛鋳鉄) |

鋳鉄はダイセットや中大型の成形、絞りなどの金型に使用される |

| 超硬合金 |

プレス金型に用いられる超硬合金はタングステンカーバイド(WC)とコバルト(Co)との合金 |

出典:株式会社ミスミ社ホームページ エンジニアのための技術講座

(金型鋼材メーカー別の金型材質についてはこちらのページで紹介しています。)

これまで金型を製作されてきたメーカーさんの場合、過去の実績などから指定する金型鋼材があると思いますので見積依頼時にはそれを指定していただければと思います。

また、今回はじめて金型を製作される場合は、どの鋼材を使用すれば良いのか分からないと思いますので、各社の見積り金額を合わせるために、金型主要部材質S55Cを指定して生産予定数などの情報を金型業者に伝え、業者からの提案を頂くのが良いでしょう。

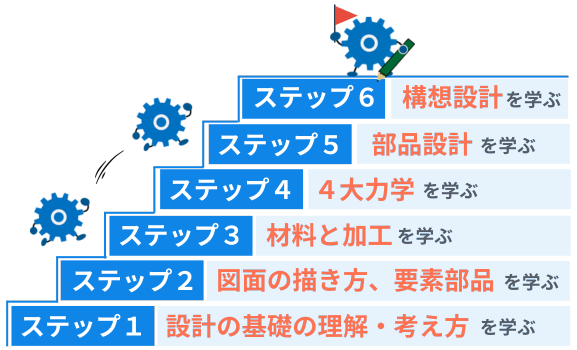

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク