切削部品の加工方法から検査、設計手法までを「ワンストップ」で学べる!豊富な事例集を通じて加工できない形状を理解し、設計の手戻りを削減し、コストダウンを実現する設計方法が身につく。

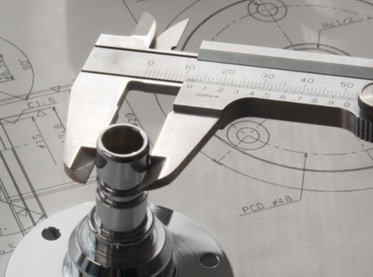

切削後の部品検査

図面指示で出来上がった部品が、きちんと図面通りに加工されているか検査する測定機器を下記に挙げます。

ノギスによる測定

ノギスは機械加工工場内では、最も頻繁に使用される測定工具です。主尺と副尺からなり分解能(測定器が判別できる最小の読み取り可能な差のこと)は0.05mmですが、測定誤差が生じ易く、保障精度は±0.2程度です。

外径測定、内径測定、深さ測定、段差測定が可能です。測定範囲が150mm、300mmがあり、もっと大きいものもあります。副尺による測定値直読が慣れないと難しく、ダイヤル付きノギスやデジタルノギスが普及しています。

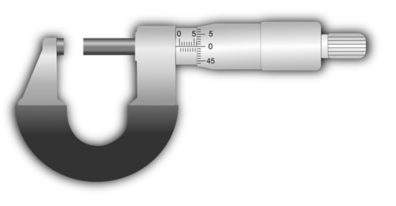

マイクロメータによる測定

精密なねじの回転を利用した、精密な長さの測定に用いる測定機器です。

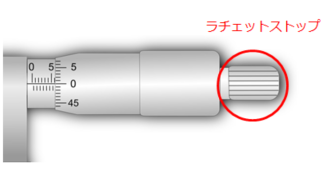

アンビルトとスピンドルの間に測定物を挟んで測定します。ラチェットストップを使い測定物に力が加わらないように、測定します。

シンブルと言われる副尺の読み方が難しく、最近ではデジタルマイクロメータもあります。分解能は0.01mmですが、気温や体温の影響を受けますので、注意が必要です。

用途に応じて、ポイントマイクロメータ、三点マイクロメータ、デプスマイクロメータ、インサイドマイクロメータなどがあります。

ダイヤルゲージによる測定

円形の目盛部のダイヤルとスピンドルから構成されます。マグネットスタンドに取り付けて、使用します。

測定物の長さを直読する測定器ではなく、例えば30mmのブロックゲージでゼロ点調整し、30mmの測定物を挟ん

で30±ダイヤルゲージの読みとして、測定します。組立現場では、軸の側面にマグネットスタンドで接触させ、軸を一回転させ、±の値を読み値が最小になるように、調整します。これを芯だしと言っています。分解能は、0.01mmおよび0.0001mmのものがあります。

三次元測定器による測定

測定対象立体を三次元的に計測できる測定器です。接触式と非接触式に大別されます。

接触式ではプローブと呼ばれる触針で測定対象物を測定し、非接触式では走査レーザープローブや光学で、測定対象物に接触せず計測します。

製品を点測定もしくは線測定して、得られた数値で三次元の座標値を検出します。点群データを合成して、面要素や円要素を合成して円筒要素などを作ることができます。

円の内外径や、平面度、平行度、直角度、位置度など幾何公差も求めることができます。これらの検出値は、接続されたコンピュータにより演算処理されます。

但し、精密であるがため、計測条件も厳しく、気温の影響を受けやすく、恒温室が必要になります。そして測定物も恒温室の温度になることが必要です。

限界ゲージによる検査

限界ゲージは測定器とは言えないかも知れませんが、はめあい部品を大量に生産する場合には、いちいち現物を上記のような測定方法で測定していては能率が上がらないので、限界ゲージを用いてはめあい寸法を検査します。穴ゲージと軸ゲージがあります。大量に測定物を扱うので、限界ゲージには治具として、正確な精度と硬さが必要になります。

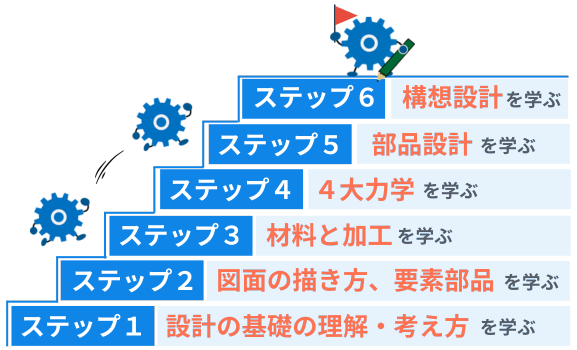

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク