切削部品の加工方法から検査、設計手法までを「ワンストップ」で学べる!豊富な事例集を通じて加工できない形状を理解し、設計の手戻りを削減し、コストダウンを実現する設計方法が身につく。

はじめに

切削部品を設計する場合、旋盤(せんばん) や フライス盤など の加工機の作業者がどのように製作するのか知る必要があります。素材のどこを固定して、どこを基準に加工して、加工した部品はどのような測定器具を用いて検査するのか考えながら設計することで、低コストで良い設計が可能となります。

切削部品のコストは、

・材料費

・加工費

の2つが基準となります。

材料費は、「kgあたりの単価」 が基準となります。加工費は、「材料の削りやすさ」、「部品形状」、「寸法精度」によって変わります。

例えば、真鍮(しんちゅう)などの柔らかい材料であれば、加工コストが安くなります。逆にステンレスなど硬い材料では、加工コストが高くなります。ただし、製作する際のロットが少ない場合や、小さな形状のものを加工する場合は、材料費より加工費の方が高くなります。

また、形状について言えば、ブロックからの削り出しよりも、丸棒などの棒材からの削り出しの方が、特殊な治具が不要であったり、自動で材料供給しやすかったりするため、コストをやすくできます。

さらに、寸法精度を追及すると、加工時間が多くなりコストが高くなります。

従って、設計者は、コストと性能のバランスを考慮して、できるだけ低コストで要求される性能を満足できる設計をしなければなりません。

ポイントをまとめると

1. 必要以上の硬い材料を使わない

2. 特殊な治具や加工が必要な形状はできるだけ避ける

3. 必要以上の加工精度を求めない

これらのポイントを理解して頂けるように、このカテゴリでは、「工作機械の種類」、「加工方法」、「図示方法」、「検査方法」など、切削部品を設計する際に必要な基礎について解説いたします。

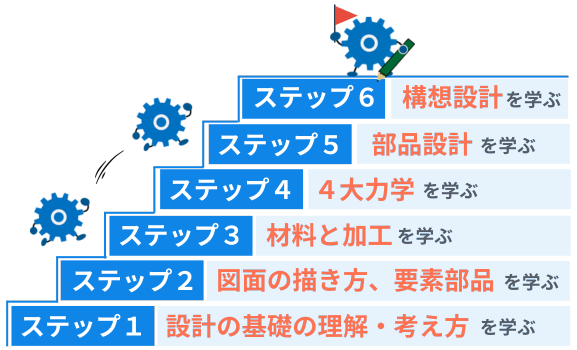

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク