3Dプリンターの原理(業務向け)

3Dプリンターはもともと製造業の試作品製作などの用途である業務用からスタートしています。 ラピッドプロトタイピング「Rapid(敏速)にPrototyping(試作する)」 と呼ばれる試作手法である光造形や粉末焼結機などの3次元造形機が主に利用されていました。

ラピッドプロトタイピングの中には、3Dプリンターも含まれ、今ではこれらを総称して3Dプリンターとも言われるようになっております。

光造形

光造形は3Dプリンターの起源ともなる最も古くから存在する造形方式です。

紫外線をあてると固まる液状のエポキシ樹脂に紫外線レーザーをあてながら硬化させていきます。

材料となる液状の光硬化樹脂をタンクに入れて、1層目を硬化させます。硬化した積層面を1段下げて次の層を同様に硬化させていきます。このように何層も重ねて目的の造形物を完成させていきます。

造形のフロー

1.造形ステージの表面に紫外線レーザーをX方向、Y方向にあてながら樹脂を固めていきます。

2.1層目が完了したら、積層ピッチ分造形ステージをZ方向に下げて2層目を硬化させます。

3.同様の動作を繰り返しながら造形物を完成させます。

使われる材料

光造形で使われる材料はエポキシ系樹脂やアクリル系樹脂が使用されます。

エポキシ樹脂は太陽光で劣化するため、長期間の使用や力が加わるようなものには不向きです。

アクリル樹脂はもろくて壊れやすいので、エポキシ樹脂と同様に力がかかったり耐久性を必要とするものには不向きです。

特徴

・古くからある造形法、製造業でよく利用される

・精度がよく複雑な形状に向いているためプレゼンやデザインの確認モデル等として利用される

・真空注型や樹脂型のマスタモデルとして利用される

参考動画

インクジェット方式

インクジェット方式は、紙に印刷するインクジェットプリンターと同様に液状の樹脂を噴射して印刷する方法となります。

1.インクジェットヘッドがX、Y方向に移動しながら樹脂やサポート材を噴射していきます。

2.樹脂を噴射したのち、ローラーカッターで指定した1層分の厚みになるように表面を削りとります。

3.1層目が完了したら、積層ピッチ分造形ステージをZ方向に下げて2層目を硬化させます。

4.同様の動作を繰り返しながら造形物を完成させます。

使われる材料

インクジェット方式で使われる材料はABS樹脂近似のABSライクやPPライク、ラバーライクなどが使われます。

複数のノズルがある場合はこれらの材料を複合した造形物を作ることができます。

特徴

・高速に複雑で細かい造形物を作ることができます。

・造形物の表面はなめらかで綺麗です。

・サポート材は溶解液で簡単に除去できます。

参考動画

粉末石膏造形 (powder lamination method)

粉末石膏造形は材料となる粉末を造形テーブルに敷き詰めて、レーザーや接着剤で固める造形方法です。

3Dプリンターの中でも最も造形スピードが早くキメ細かな造形物を作成することができます。またインクで着色することができるためフルカラーの造形物を作成できるため模型や人形などの造形に便利です。

1.ローラにより造形ステージに1層分の粉末を敷き詰めます。

2.インクジェットヘッドから接着材を噴射して固めます。

3.1層目が完了したら、積層ピッチ分造形ステージをZ方向に下げます。

4.同様の動作を繰り返しながら造形物を完成させます。

使われる材料

粉末石膏造形法で使われる材料は石膏です。石膏は材料費が安いといったメリットがありますが、強度が弱く脆いです。

特徴

・高速に複雑で細かい造形物を作ることができます。

・サポート材が不要です。

・カラー印刷が可能です。

・石膏のため強度が弱いです。

参考動画

粉末焼結造形(Selective Laser Sintering)

粉末焼結造形は金属や樹脂の粉末を造形テーブルに敷き詰めて、レーザーによって溶融し焼結(固める)させる造形方法です。材料が粉末であるため複雑な形状を作成できますが、表面はざらつきが発生します。

1.ローラにより造形ステージに1層分の粉末を敷き詰めます。

2.紫外線レーザーをあてて1層目を固めます。

3.1層目が完了したら、積層ピッチ分造形ステージをZ方向に下げます。

4.同様の動作を繰り返しながら造形物を完成させます。

使われる材料

粉末焼結造形で使われる材料はナイロンや銅、チタン、セラミックなどの粉末材料です。

特徴

・金属や樹脂など様々な材料が使えます。

・サポート材が不要です。

参考動画

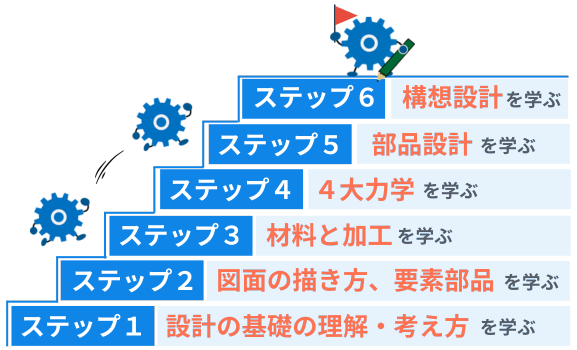

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク