金型の製作の流れと金型加工方法

金型製作の流れについて

金型製作の流れは一般的に次のようになります。

1.検討打ち合わせ

2.金型設計・加工データの作成

3.金型加工

4.金型の仕上げ・組立

5.動作チェック

製品設計者の図面や3Dモデルが完成すると、金型設計がスタートします。

検討及び打合せ

はじめに金型業者は、製品設計者から提出された図面や3Dデータを元に 金型製作の問題点 や 生産性等を検討します。検討した結果を元に製品設計者と打合せを重ねます。

製品設計者は、金型設計者に製品の使用方法や目的などを説明し、金型設計者に要求事項を説明します。できるだけ無駄なコストをかけないように、さまざまな要件の取り決めをこの段階で行います。

金型設計・加工データの作成

金型業者は金型の設計図を作成します。必要に応じて金型の強度や樹脂の流れのシミュレーション等もこの工程で実施します。金型設計図が仕上がると、NC加工やワイヤー加工等の加工で必要となる加工プログラムの作成をここで行います。

金型加工

主にマシニングセンターという加工機で金型の鋼材を削っていきます。マシニングセンターを使うと金型の重要な形状の多くが作成できます。以下はマシニングセンターで実際に加工している様子です。ブロック形状の鋼材から形状が現れるまでの加工の様子を確認することができます。

全ての形状をマシニングセンターで製作できるわけではありません。金型の形状によって、金型を加工する機械を使い分けることになります。

切削加工

切削加工とは先程のマシニングセンターによる加工のように、切削工具を使って材料を除去する加工のことです。切削加工を行える加工機には以下のものが存在します。

- マシニングセンタ

- NCフライス盤

- ジグ中ぐり盤

- 旋盤

- 汎用フライス盤

- 汎用フライス盤

- ボール盤

研削加工

研削加工とは回転する砥石(といし)で表面を削る加工のことです。金型の仕上げ時に行われる加工となります。

- 平面研削盤

- 成形研削盤

- ジグ研削盤

放電加工

放電加工は電極と鋼材の間をアーク放電によって表面の一部を除去する機械加工です。電気で金属を溶かすことです。工具などでは削れない小さな形状を削るのに適した加工です。

- ワイヤカット放電加工機

- 放電加工機

仕上げ及び組立

最後に加工された金型部品を組み立てて、仕上げを行います。

仕上げには熟練工の手仕上げもあります。不備があれば調整します。

動作チェック

摺動部などの動作に問題がないか確認します。

以上の流れで金型が完成します。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

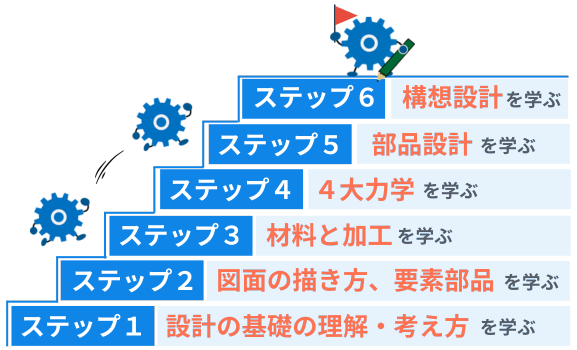

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク