スプール・ランナー・ゲートの機能

金型にプラスチックを充填する機械が「射出成形機」です。

射出成形機から直接、金型内の形状部分にプラスチックを充填することはできません。

形状内にプラスチックが辿り着くまで、以下の3つの通路を通ります。

1.スプール

2.ランナー

3.ゲート

それぞれが重要な役割を持つ通路です。

この3つの通路を通過した後に、金型の製品となるキャビティー部にプラスチックが流れこむことになります。

スプール

まず、最初に射出成形機から射出・注入されたプラスチックが流れ込む通路は「スプール」です。(スプルーという人もいます。)

スプールの断面形状は円形であり、側面には傾斜がつきます。

スプール−は金型の厚み分だけ長さが必要です。成形品の近くまでプラスチックが流れこむ通路が、スプールだと思って頂ければ良いです。

ランナー

次にプラスチックが流れこむ通路が 「ランナー」 です。

成形品が2つ以上存在する場合、ランナーで分岐してそれぞれの成形品に向かって走ります。

ランナーの太さや長さは成形品の大きさなどを考慮して決められます。ランナーは太過ぎても細すぎてもいけません。その成形品に合った大きさにする必要があります。一般的には成形品の肉厚より太くしなければなりません。

ゲート

最後に通過するのが 「ゲート」 です。

ゲートは成形品への入り口となります。 ゲートの主な役目はプラスチックの流れこむ速度のコントロールです。早すぎても遅すぎても問題となります。

ゲートの大きさを小さくすると、流入速度が上がります。

ホースの先を潰すと勢い良く水が出るのと同じです。ゲートの断面のサイズで速度の調整が可能となります。

流入速度が早すぎた場合、ジェッティングといって、ゲートを通過したプラスチックが勢い良く流れた模様が成形品の表面に現れます。逆に流入速度が遅すぎた場合、フローマークといって、ゲートを通過したプラスチックが縞模様のように現れる現象です。

最適な流入速度で流入したプラスチックは、金型の表面に沿って綺麗に流れることで、綺麗な成形品を造ることができます。

以上のように、スプール、ランナー、ゲートは成形品の品質に影響を及ぼすものです。

従って、ランナー・ゲートの設計は金型設計のノウハウとされます。一般的に、ランナーやゲートの設計は金型業者が行うものです。ゲートについては成形品の表面に跡が残ることから、製品設計者はゲートの形状や位置は金型業者と相談の上、決定していくことになります。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

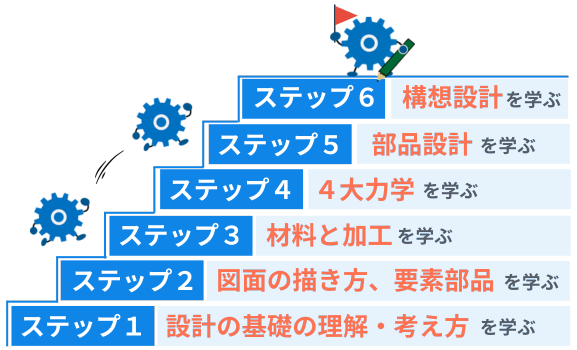

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク