金型の抜き勾配

金型から成形品を取り外す(離型)とは

金型から成形品を取り出すことを 離型(りけい) いいます。

金型から成形品を取り出す場合、通常は以下の2つの工程となります。

1.キャビティーから成形品を離型させる

2.コアから成形品を離型させる。

左上図に示すとおり、キャビティーからの離型は型が開いたのと同時に行われます。

金型が開くとコア側(凸側)に成形品がくっつきます。これは樹脂が冷やされる過程で収縮が起こるからです。

収縮することでコア側(凸側)に成形品が貼り付きます。

次にコア側から成形品を外さなければなりません。コアから成形品を外すためには、エジェクタピン や スリーブといった金型に備わる装置を使います。金型が完全に開いた後に、エジェクターピンやスリーブが成形品を押し出すことで離型が可能となります。

スリーブによる離型

離型の方法はエジェクタピンやスリーブ以外にも様々な方法があります。

・成形品の全周をプレートで突き出すプレートノック

・円筒形の成形品などに用いるリング状のスリーブで突き出すスリーブノック

・成形品のエッジの一部をブロックで突き出すバーノック

・空気圧によるエアーノック

成形品の形状や目的に応じて、離型させる金型装置を使い分けることになります。

抜き勾配とは

金型から成形品をスムーズに離型させるためには、「抜き勾配」が必要です。

抜き勾配とは、成形品が離型する方向(金型が開く方向)に傾斜をつけることです。抜き勾配をつけると金型が開いた瞬間に成形品と金型(キャビティー)に隙間ができます。隙間ができるため、成形品がスムーズに取り出せます。

プリンをイメージして頂くと良いと思います。プリンのケースは斜めに傾斜しています。ケースが垂直になっているとプリンはなかなか落ちてきません。スムーズに離型させるためには、側面に傾斜を付けておく必要があるということです。

どの位の角度が必要なのか?

抜き勾配の角度は、成形品の形状や場所によって異なりますが、一般的には1°から2°前後の抜き勾配を付けます。

設計的に抜き勾配を入れたくない場合であっても、原則、最低 0.5° の抜き勾配が必要です。

但し、抜き勾配を0にすることも可能です。

例えば、「勾配0に対応できる材質を使う」、「冷却時間を長くして金型で強制的に抜く構造を採用する」などの方法があります。

抜き勾配は成形性や金型の離型を考慮するとできるだけ大きい方が望ましいです。

以下は一般的な抜き勾配の設定です。

| 場所 | 抜き勾配 |

|---|---|

| キャビティー外周 | 1°以上 (2°あると良い) |

| コア外周 | 0.5°以上 (1°あると良い) |

| ボスやリブ | 0.5°前後 |

上記が1つの目安になりますが、シボ加工等のように金型表面をざらざらに処理した表面の場合、最低でも3°以上必要とします。また、ボスやリブのように製品の深さがある部分についても、通常より大きな抜き勾配を付けなければ離型出来ない場合もあります。

また、抜き勾配が小さな箇所は、付近に突き出しピンを配置するような対策方法もあります。

実際の設計における抜き勾配の設定は、実績ベースです。

旧タイプの製品や類似製品にどのくらいの抜き勾配が最適であるのか確認することが大切です。

また、設計的にどうしても抜き勾配を小さくしたい場合は、金型業者と良く打ち合わせを行い、設定を行うことをオススメいたします。

抜き勾配の基準

抜き勾配の基準をどこに設定するのかにより、成形品の形状が異なってきます。

例えば、図に示すボスの形状の場合、ボスの上面の寸法を基準に傾斜させるのか、ボスの下面を基準に傾斜させるのかによって形状が異なります。

ボスの上面を基準とした場合、上面寸法は維持された状態で下面に行くに連れて裾が広がる形状となります。

一方、ボスの下面を基準とした場合、上面に行くに連れて先細る形状となります。

ボスの形状は上面の寸法を維持する設計が一般的です。従って、ボスの上面基準で抜き勾配を付けることになります。

また、抜き勾配を付ける際は、抜き方向の寸法(ボスの場合は高さ寸法)が大きければ大きいほど裾野が広がるため、注意する必要があります。

抜き勾配とテーパーの違い

抜き勾配とテーパーと似ていますが、全く異なるものです。抜き勾配は図に示す角度で、テーパーの半分の値となります。※テーパーは円錐形状のものでよく使われる言葉です。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

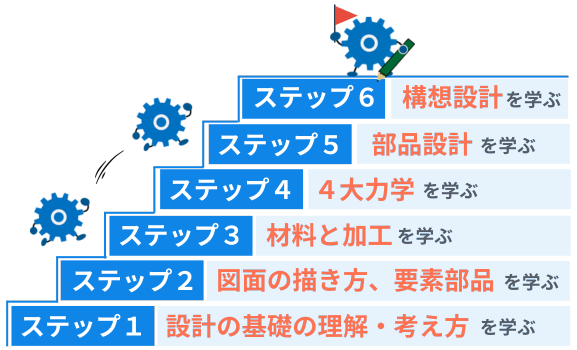

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク