プラスチック金型とは

金型には、さまざまな種類があるということを先ほどご説明しました。(様々な金型の種類と成形法)

ここでは最も需要の多いプラスチック金型について解説します。

プラスチック金型を用いた射出成形は、大量生産に適した生産方式です。また、自動車の内装、家電製品、日用品など様々な製品のプラスチック化が進んできており、製品設計を行う方はプラスチックや金型の知識が必要不可欠となってきています。

プラスチック金型で生産する工程

プラスチック製品を生産するためには、いくつかの成形法が存在しますが、ここでは最も代表的である射出成形とその金型について解説します。

射出成形とは、溶かしたプラスチック材料を金型へ射出注入、冷却固化させた後に、金型から取り出して製品をつくる成形法です。

全部で次に示す4つの工程でプラスチック製品が出来上がります。

工程1 Clamping 型締め

工程2 Injection プラスチックの充填

工程3 Cooling 成形品の冷却

工程4 Ejection 成形品の取り出し

金型に溶けたプラスチックを充填している機械が射出成形機です。射出成形機は金型を取り付ける型締部分とプラスチックを充填する射出部分から構成されます。

射出成形機はプラスチックを溶かして流し込み、冷やして固めるという一連の動作を自動で行える機械です。

工程1 Clamping 型締め

開いた金型を型締め装置により閉じます。

工程2 Injection プラスチックの充填

閉じた金型内に溶けたプラスチックを射出成形機で充填します。充填時にスクリュー(ドリル形状のもの)が前進します。「スクリュー」はプラスチックを押し出す役割を持ちます。

工程3 Cooling 成形品の冷却

充填後は金型内でプラスチックを一定時間冷却します。

工程4 Ejection 成形品の取り出し

冷却が完了したら金型を開き成形品を取り出します。(金型で作る部品のことを成形品といいます)

以上の工程でプラスチック製品が成形されます。

詳しく解説された動画も合わせて参考にしてください。

プラスチック成形について

プラスチックの成形では、綺麗な良品を成形するために、射出成形機や金型に対して、さまざまな条件設定を行う必要があります。

成形するプラスチック材料には、さまざまな種類が存在します。プラスチックによって溶ける温度が異なるため、「射出成形機の温度」、「金型の温度」、「射出する速度」などの細かな条件設定が必要となります。また、これらの条件によって、成形品の外観が影響するだけでなく、その製品の機械特性にも影響を及ぼします。

射出成形は製品を大量に生産することができますが、条件によってその品質に影響を及ぼすため、生産者の技術や品質の管理が必要となります。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

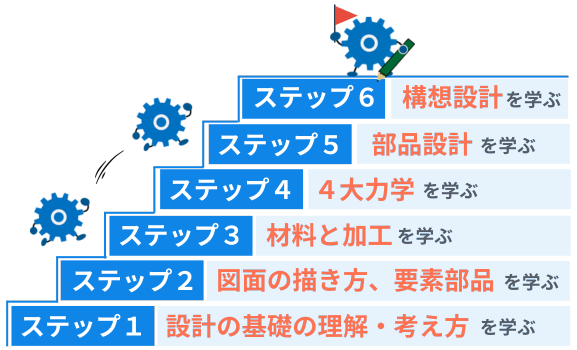

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク