ブロー成形とその他の成形方法

ブロー成形

ボトルの瓶のように内側が中空になっている成型品を作る方法が、中空成形あるいはブロー成形と呼ばれる方法です。

押し出しブロー成形は押し出し機とブロー成形機を組み合わせたもので、押し出し機により円筒状に融けたプラスチックを押し出して金型で挟み込みます。そして上方から空気を吹き込むと、円筒状の融けたプラスチックが金型の内側の形状に沿って膨らみます。そして金型を冷やして取り出します。

ブロー成形機はそれほど高い圧力を必要としないため、射出成形機と比べて安価に購入できます。また金型もそれほど複雑でなく、高い剛性が必要ではないので、金型作成費用も安価で済みます。

<参考動画>

射出ブロー成形

PETボトルの作り方は、押し出しブロー成形とはちょっと異なっています。プリフォームという試験管状のものを射出成形により作り、このプリフォームをブロー成形機によりブロー成形するという2段階を通ります。射出成形された後にブローされるので射出ブロー成形と呼んでいます。

このプリフォームを射出成形した後、そのままブロー成形機を接続してブローする方法をホットパリソン法といいます。ただしこの方法は、ブロー成形が終わるのを射出成形が待っているため、非効率的です。別工程の射出成形でどんどん生産しておいたプリフォームを、ブロー成形機を何台も並べて再加熱して成形するコールドパリソン法もあります。

インフレーション成形

円筒のノズルから押し出したプラスチックの内部から空気を入れてふくらませます。内外から空気を吹き付けて冷やします。ふくらませる円周方向と延伸方向の両方向に高分子の繊維が配向して強度が強くなります。ラップフィルムやポリ袋のフィルムを作るのに適しています。スーパーのレジで配られるポリ袋の厚さは25〜35ミクロン程度です。

圧縮成形

熱可塑性プラスチックよりも熱硬化性プラスチックが多く使われます。熱硬化性の成形方法としては古くからある成形方法です。粘土のようなプラスチックの原料に硬化する前のプラスチックを混ぜておき凹の下型に入れます。粉末状、顆粒状のものを使うこともあります。これを凸型の上型で押し潰していきます。金型の温度を200℃程度に高くすると、金型の中で反応が起こってだんだん固まってきます。

熱硬化性プラスチックの重合時には反応の過程でガスが多く発生するため、ガス抜きが重要です。また、このガスが液化して金型に付着するので、金型の清掃も欠かせません。熱硬化性プラスチックは粘土が低いのでバリが発生しやすく、成形後のバリ取り作業も付きものです。

圧縮成形は射出成型に比べて機械も金型も簡単なので安価に作ることができます。ただ、メンテナンス作業が非常に厄介です。

熱プレス成形

プラスチックのシートに熱を加えて柔らかくした後、プレスによって上型と下型とで挟み込んで形を作る成形方法を熱プレス成形といいます。

プラスチックのシートには、熱可塑性のものも熱硬化性のものもどちらも使われます。熱可塑性のプラスチックの場合は200℃ぐらいに加熱した後、金型に挟み込んで冷やし成形します。熱硬化性プラスチックの場合は低い温度でシートを温めておき、200℃ぐらいに加熱した金型で挟み込んで成形します。金型の中で硬化反応が起こって固くなります。

真空成形

プラスチックのシートをヒーターで暖めて柔らかくしたものを型に入れ、シートの両端から空気が漏れないようにして型の中を真空にします。柔らかくなったシートは型に吸い込まれ、型に密着すると冷えて固まります。卵のパック、豆腐の容器、弁当パック、食品のトレーとして使われ、また発砲した材料を使うとカップめんの容器やファストフード店のハンバーガーの容器として使われます。おもちゃのお面などもこの方法で作られています。

ディップ成形

雄型に離型剤を塗布して余熱します。この予熱した型を液体状のプラスチック(ゾル)の槽に漬けて、その液体を雄型の周囲に付着させます。これを取り出して加熱炉の中に入れ、加熱して雄型に接する内側及び外側を硬化(ゲル化)させ、その後冷却して雄型から剥ぎ取って成形します。この方法を液体に漬けるという意味からディップ成形といいます。剥ぎ取るときは内側から空気を吹き込みます。ちょうど風船を膨らませるような感じです。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

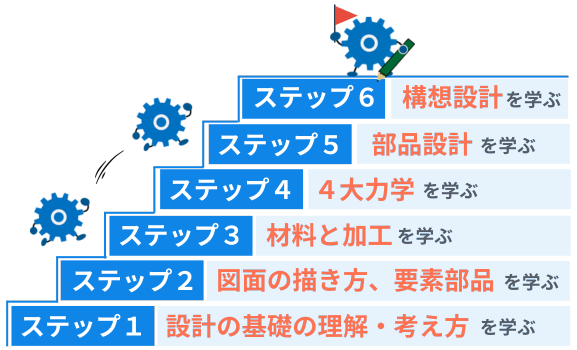

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク