プラスチック設計とその問題点

プラスチック製品を設計する場合、用途や使用環境に応じて材質を選択します。また、その材質によって、適切な成形方法が選択されます。

プラスチック製品の設計はまず製品の形状を設計し、製品の精度や生産数によってコストを計算し、使う成形技術を選択します。

その後にその製品を注入するための金型を設計します。金型の設計は製品の品質に大きな影響を与えるため、重要です。複雑な形状の場合はCAEによる樹脂流動解析といって金型内でどのようにプラスチックが流れるかシミュレーションを行いながら金型を設計する場合もあります。

成形時の温度や圧力の制御、金型の形状によって成形不良がおきるかどうかも決まりますので、慎重に設計しなくてはなりません。

金型

金型で作られる製品は、非常に高い温度で成形されます。それが金型の中で冷やされて固まるので、温度が低くなるに従いだんだんと縮んできます。

プラスチックの注入が終わった後でさらに少量の充填をする保圧により成形品表面のしわ寄りは防げますが、やはりできあがった製品は金型の寸法よりも縮んでしまいます。

そこで金型はこの縮み代を予測して設計するのが普通です。この縮み率は成形材料によっても成形条件によっても違ってくるので、正確に計算して金型の寸法を決めないと、製品の寸法が予定と違ってきて精度が悪くなります。金型を設計するときには収縮率を考慮して寸法を決めるなどの注意が必要です。

金型は成形品の品質に最も大きな影響を与えます。したがって、金型の設計の善し悪しが製品の品質や成形サイクルに大きく関わってきます。金型内での冷却時間をゆっくりすると成形サイクルが長くなり、金型内での急冷は成形品の品質に影響する残留ひずみの原因となります。

複雑な形状の成形品を均一に冷却する金型の構造設計は、プラスチックを製造する上で最も重要な要素となります。CAEによる流動解析や反り解析、熱解析のデータを使い、金型を設計する必要があります。

ダイ

押し出し成形で使われるダイの場合も、ダイの形状が製品の形状を左右します。ダイの形が四角だと角部と平面部で冷え方が違うため、角の部分が反ったりゆがんだりします。そのため、ダイの形も押し出された後の変形を予め考慮して作らないと、期待する形通りにはなりません。ダイの形状を決める設計はかなり大変な作業です。

成形不良

プラスチックを成形する際に起きる不良で最も多いものは残留ひずみです。 残留ひずみには 「機械的なひずみ」 と 「分子配向のひずみ」 があります。

機械的なひずみは成形後に熱処理を加えることによりある程度修正できます。分子配向の歪みは射出速度の調整やゲート寸法の見直しにより防止することができます。その他の成形不良には次のようなものがあります。

バリ

製品の部分以上にプラスチックが入り込み過ぎてはみ出したもの。無理に高い圧力で押し込んだり、型締め力が不足して金型が開いてしまったりした場合に発生する。

ショートショット

製品のある部品が欠けているもの。押し込みの圧力が不足したり、製品形状が薄過ぎて材料が注入できなかったりした場合に発生する。

ヒケ

製品のある部分が凹んでいるもの。冷却時の収縮により生じる。

ボイド

製品の収縮が表面でなく内部にできた気泡。

ウェルドライン

融けたプラスチックが金型の中でぶつかるときに生じる。

フローマーク

流れが均一でないときに生じる。

シルバーストリーク

材料の乾燥不足やスクリュー・シリンダーや金型が空気を巻きこんで生じる。

プラスチック・金型・成形の知識から「設計手法」までワンストップで習得する

樹脂部品設計入門講座(Eラーニング)はこちらから

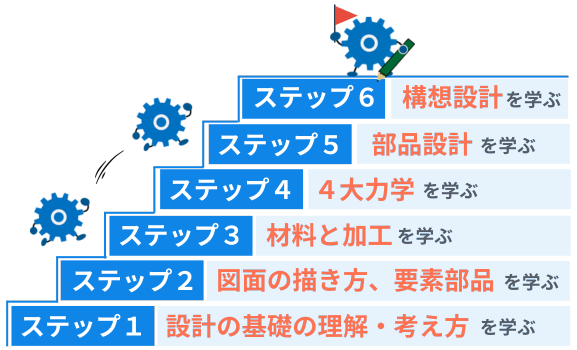

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク