CAE解析とは

近年CAE解析は機械設計を行う上で欠かせない技術となってきております。

CAE解析(シーエーイー)とは、Computer Aided Engineering の頭文字の略であり、直訳すると「コンピューター支援設計」です。CAEではコンピューター上に疑似的に再現した製品の設計問題を評価(シミュレーション)することができます。設計問題とは、荷重(力)や振動による製品の「強度問題」 や 熱の伝わりやすさ などの「熱問題」などのことです。

つまり、CAEとは 「設計した製品を実際に作る前段階において、パソコンで 「シミュレーション」 ができる技術」 のことです。

例えば、CAE解析の代表的な存在である 「応力解析」 について説明します。

下図のフォークリフトに荷物を載せたとき、荷重(力)が青いフレームにかかります。CAE解析を使うことで、このフレームの強度に問題がないか、実際の製品を作る前に確認することができます。

CAE解析の結果では、応力発生部を赤く表示させて危険部位の特定と現状の応力値の確認ができます。

これはとても素晴らしい技術革新です。

なぜなら、製品(試作品)を作らずに何度も設計評価が行えるからです。

この素晴らしさを理解して頂くために、「CAE解析を使わない設計評価方法」 と 「CAE解析を使った設計評価方法」 の違いを見てみましょう。

CAE解析を使わない設計評価プロセス

「CAE解析を使わない設計評価プロセス」 では、材料を加工して実物を作成し、強度をはじめとするさまざまな性能評価を行います。

例えば、壊れるかどうかの強度に関する評価は、材料力学による強度計算を机上で行い判断するしかありません。強度計算の結果から、製品の厚みを増減させたり、使用する材料を変えたりします。

物を安全に使用するための考え方である 「安全率」 を設定して、コストをおさえるために使用する材料を最小になるような設計を行ったうえで試作品を製作して評価を実施します。

コストをおさえるために最小の設計を行っている関係で評価テストで性能不足が発覚することも多々あります。

性能不足が発覚すると設計変更が発生し、開発コストの上昇や開発期間の遅れの要因となっていました。

CAE解析を使った設計評価プロセス

一方、「CAE解析を使った設計評価プロセス」 では、実物の試作品を作る前に、強度をはじめとする性能の評価を行えます。

問題が発生する前に改善が可能であるため、試作回数を減らすことができ、また開発期間を短縮することも可能となります。

壊れてから設計を見直すのではなく、壊れる前に予測して対策がとれるということです。このように、CAE解析は機械設計に対して、非常に役立つ道具であり、今後ますます必要性が増してくるものと予測されます。

設計者が行うCAE解析

従来、CAE解析といえば、CAEの専門家が行う仕事でした。しかし、現在はソフトウェアやパソコンの機能向上に伴い、専門家でない設計者が利用できるようになってきております。

CAE解析が利用される場面としては主に以下の3つがあります。

(1).設計過程における形状検討、形状の改善、形状の最適化

(2).設計完了後の性能の確認

(3).製品化後に発生する問題の原因追求

上記の中で設計者が行うCAE解析は主に(1)の場面です。

機械設計は、形状や寸法を決めていく作業です。

従来、その根拠となるものは、過去の設計の実績や机上計算(材料力学)に頼るしかありませんでした。しかし、机上計算では複雑な問題を解くには限界がありました。

一方、CAE解析を活用することで机上計算では解けない複雑な問題を解決することができるようになりました。また、様々な設計パターンを比較検討しながら設計を行えるため、早期に設計品質を上げることができるようになりました。

以上のように、設計の中でCAEを活用することができれば、より品質の高い製品をより早く製品化することができるようになります。そこで、このサイトでは設計者が解析を行うはじめのステップとして、必要最低限の知っておくと役に立つCAE解析の基礎について解説したいと思います。

尚、「CAEの基礎を学ぶ」は材料力学の基礎を理解していることを前提に記載しております。材料力学の基礎が全く分からない方は、先に「材料力学の基礎を学ぶ」をお読み下さい。

「CAE解析を使いこなせない。。。」

「正しく解析条件の設定を行うことができない。。」

「解析で得られた応力の意味が理解できていない。。」

「出てきた値が本当に正しいのか分からない!」

「主応力、ミーゼス応力? どのように使い分けるの?」

という声をよく聴きます。

あなたもこのような悩みをお持ちではないでしょうか?

これらの悩みをスッキリ解決したいと思いませんか?

最近では、コンピューターの性能向上と共に、

設計現場で当たり前のようにCAE解析ソフトの活用が進んでいますが、

上手に活用できていない場面によく出会います。

CAE解析を行うことは、3D設計で最大のメリットですが、

CAE解析ソフトを上手に活用するためには【材料力学】の知識が必須となります。

ですが、この材料力学の知識が不足している方がとても多いです。

私たちは、CAE解析ソフトの導入支援を10年以上実施しています。

その中には、材料力学の知識が0に近い設計者の方もいらっしゃいますが、

材料力学の学習をすることで、CAEをうまく使いこなせています。

また、そのような

「材料力学の知識の強化」を目的とした

座学の開催実績も多数ございます。

その教育ノウハウを、Eラーニングとして提供しています。

・5つの力に対する応力の求め方が明確になる

・手計算で様々な形状の強度を求めることができるようになる

・求めた応力の評価方法が理解できるようになる

・解析で得られた結果を正しく評価できるようになる

・3次元や組み合わせ応力が理解できるようになる

・高機能なCAEツールから出力される情報の判断の仕方がわかるようになる

▼ 超初心者向け 【動画セミナー】

「鉛筆や消しゴムなど身近なものを使ったやさしい学習法」

→ 強度設計超入門セミナー(録画版)

▼ 初心者向け 【Eラーニング】

「工学知識0でも大丈夫、材料力学の基礎が身につく!」

→ 強度設計入門講座

▼ 中堅設計者向け 【動画セミナー】

「クレーン等の機械を題材に実務で使える考え方と応用力が身につく!」

→ 強度計算書作成セミナー(録画版)

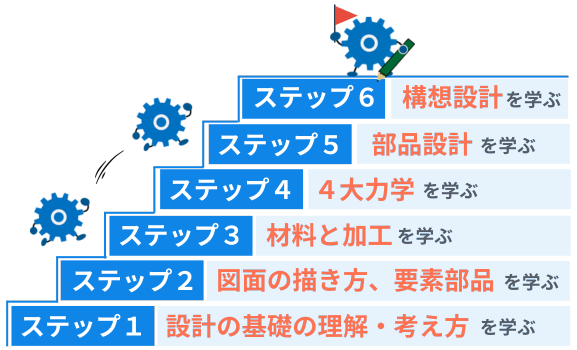

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク