工具寿命

「切削工具」の工具寿命を判定するためには、摩耗が重要となります。すくい面がえぐり取られるすくい面摩耗と、逃げ面がすり減る逃げ面摩耗があります。

[1] すくい面摩耗

すくい面摩耗は工具の強度に影響するため、大きな破損につながります。しかし、工作物の仕上精度には影響しません。

[2] 逃げ面摩耗

逃げ面摩耗は工作物の仕上精度や仕上面粗さに影響を与えるため重要です。

「研削工具」の摩耗においては、切削工具のような簡単な基準はありませんが、主に、目つぶれ、目づまり、目こぼれの3つの異常な状態が問題となります。

このような異常な状態になることはさけ、切れなくなった砥粒は常に新しい「切れは」を生成させるためにドレッシングという作業が必要となります。このドレッシングの時間間隔が切削工具で言う工具寿命に相当すると考えることが出来ます。この点を考えて、砥粒の種類、粒度、結合剤、結合度、組織などを選ぶ必要があります。

工具形状

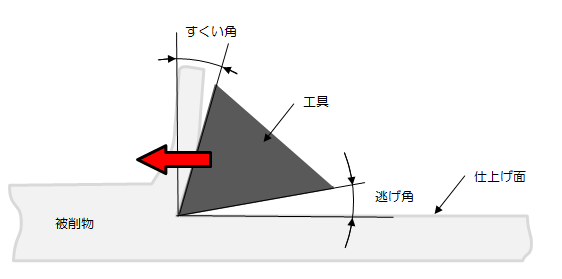

切削工具において重要となるのは、「すくい角」と「逃げ角」です。

すくい角が大きいと切削抵抗を下げて切れ味の良い工具とすることができます。しかし、大きくしすぎると、一方において刃の強度が下がり、チッピングや折損を起こしやすくなります。

逃げ角については、小さすぎると仕上面の粗さが悪くなります。また、逃げ面摩耗幅が急速に大きくなるという現象が生じます。一方、逃げ角を大きくすると、このような現象は避けることはできますが、刃の強度が低下します。

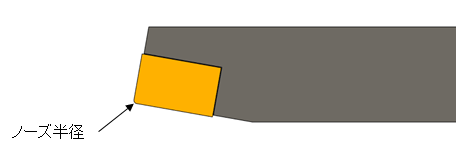

また、これらのすくい角、逃げ角以外にも、ノーズ半径が切削工具では問題になります。ノーズ半径は小さいほど鋭いコーナが削れますが、摩耗やチッピングが起きやすくなります。逆に大きくすると、自励振動がおきやすく、仕上面を悪くしたり、工具、工作機械を傷めることになるため、ある程度以上大きくすることは出来ないのです。

そのため、ノーズ半径は最適に選ぶことに注意が必要となります。

切りくず処理

切りくず処理は、生産性向上に重要な問題です。切りくずが仕上面に傷をつけたり絡んだりするなどの問題が生じます。この問題解決のために、切削中の切りくずを短い断片に切断したり、短いらせん状に巻かせたりするのです。

研削加工では目づまりが問題になります。砥石の接触長さを出来るだけ短くするように工具形状、大きさを選ぶことが一つの解決策です。

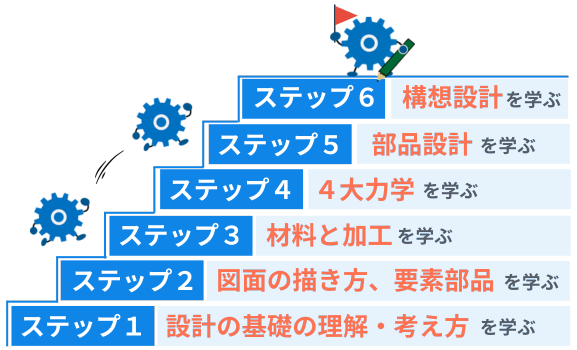

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク