工程設計11の原則

工程設計を行う場合、以下の原則があります。

|

原則1 準備作業は、重要加工作業の前に行う |

|

原則2 取付面の加工は、工程の初めのほうに配置する |

|

原則3 一般加工作業は、理論的加工順序で決められる |

|

原則4 重要加工作業は、工程の終わりのほうに配置する

後の工程の段取りや作業で変形させられたり、傷付けられることを防ぐために、重要加工作業は可能な限り最後のほうの工程で行うようにします。わずかな傷ができただけでも不良品になってしまうこともあるので、十分な注意が必要です。 |

|

原則5 保護作業は種々の要因に支配される

例えば、重要加工作業が終わった後の工程で、その部分が傷ついたり、さびたりする可能性があるときには、直ちに保護作業を行う必要があるということである。保護作業が必ずしも最後であるとは限らないのです。また、検査は重要加工作業終了後だけではなく、各作業工程毎に、後工程に不良品が出ないように必ず行う必要があるのです。ただし、梱包においては最後に行う作業です。 |

|

原則6 内側の作業は外側の作業より前に行われる

一般的に内側の仕上面は後の加工やハンドリングの時に損傷を受けにくいからであり、このような場合にこの原則が成り立ちます。 |

|

原則7 荒加工は初めのほうで行われる

荒加工はとり代が大きいので、素材の欠陥を早期に発見することができます。欠陥のある素材を早いうちに発見すると、その分、加工にかけた費用の損失が少なくて済みます。 |

|

原則8 加工物の移動距離は最少にする

加工に用いる設備にはかなりの自由度がありますが、部品の移動距離は短ければ、その分短時間に安く加工することが出来ます。そのため、工程設計を行う場合、工場設備の配置を十分に認識しておかなければなりません。 |

|

原則9 使用する生産設備の仕事量を考慮する

対象とする機械の仕事量が多く、機械が空くのを待つ時間が長ければ納期やコスト面を考えると好ましくありません。そのため、同じ機能を持つ他の種類の設備を使用することも考える必要があります。 |

|

原則10 生産個数と納期を考慮する

初期投資コストがかかっても、能率が向上し、品質管理が行いやすくなれば、結果として製造原価を抑えることができます。そのため、生産個数が多い場合は、その作業を複合化、自動化し、専用機や冶具・工具を用いることが望まれます。一方で、生産個数が少なければ、汎用機を用いて、冶具や工具にコストをかけないようにするべきです。 |

|

原則11 総合的、合理的に判断して決める

工程は具体的にどの機械を使用するかも含めて、機械の性能、製造コスト、納期などを総合的にかつ合理的に判断して決める必要があります。このような場合に有効な方法として情報積算法があります。 |

機械の選定と情報積算法

工作機械や加工技術は著しい発展を遂げていますが、コスト、納期、部品仕様などを総合的に満足させる工程設計の研究が遅れているのが現状です。多くの工程設計は現場で工程設計者の経験や勘に頼って行われています。

従来の経験と勘だけで判断するとムダが多く、効率も悪く、全体的にバランスの悪い工程となってしまいます。

一部ではコンピュータで工程設計が行われ、ソフトウェアの開発も行われていますが、これも不十分です。この要因に、多くの要求項目を同時に合理的に満足させられるようには工程が決められないこと、設計のために必要なデータは入力した値と実際の値には大きなずれが発生するなどが挙げられます。

そのため、これらの問題を解決するために、最近では情報積算法による工程設計法が提案されています。

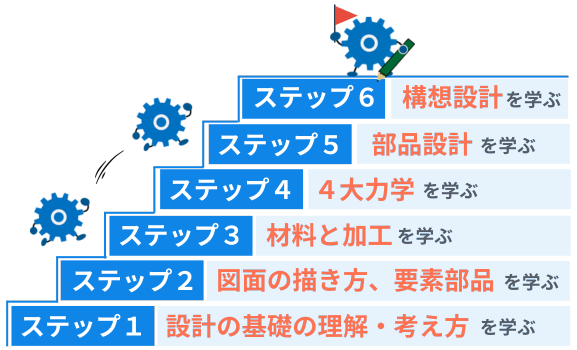

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク