生産管理とトヨタ生産方式について

ここでは、生産管理とトヨタ生産方式の基礎について解説を進めます。

生産計画

■ライン生産方式における生産計画

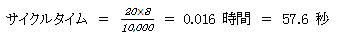

ライン生産方式においては、サイクルタイム、あるいはタクトタイムと呼ばれるものが問題となります。サイクルタイムとは、

と表すことができます。

例えば、1か月の稼働日数:20日、1日あたりの稼働時間:8時間、1か月の必要生産量10000個とした場合、

つまり、57.6秒に1つ生産しなければならないことになります。

この生産計画ではサイクルタイムから、その工程で行われる要素作業時間(組立作業を可能な程度に分割した作業の単位)の合計したものを引いた無効時間を出来るだけ少なくし、バランスのとれた編成、グループ化を行う必要があります。

これを「ラインバランシング」と呼びます。このような多量生産に関しては後に述べるトヨタ生産方式が現在認められている最良の方式です。

■ロット生産方式における生産計画

この方式の生産計画には、費用に重点がおかれるものと、スケジューリングの問題とに分けられます。ライン生産以外の工場では、ある数量の品物をまとめて生産するロット生産があります。 1年中あるいは長期間需要のある品物をこのように生産する場合、どのくらいのロットサイズをどのくらいの間隔をおいて生産すれば費用の上で得かという問題があります。

ここで、まとまった数のことを「ロットサイズ」といいます。段取費用と在庫費用のバランスしたところで生産を繰り返す最適な生産サイクルを計画することが大切です。

日程計画

日程計画はスケジューリングとも呼ばれ、生産計画に基づいて作られた生産負荷計画を元に作られるもので、どの部品をいつ、どの機械と作業者を使って作るかを決めたものです。

トヨタ生産方式

生産現場における「むだ」を徹底的に排除し、作り方の合理性をとことん追及して編み出された生産方式を「トヨタ生産方式」といいます。

生産現場で苦労して編み出された実用的な方式であることが特色であり、多量生産工場に向いているのです。トヨタ生産方式は主として平準化生産、ジャストインタイムと自働化、かんばん方式から成り立っています。

■平準化生産

トヨタ方式は量だけではなく、種類も平均化しようというものであり、これを「平準化」と呼んでいます。例えば、自動車工場では、異なる車種の車を、同じ組み立てラインで生産します。このように、数量だけでなく、種類も平均化したものが「平準化生産」となります。

平準化生産では、前の項で解説したある数量の品物をまとめて生産する「ロット生産」とは異なり、生産品目と生産数が一定に流れている状態となります。

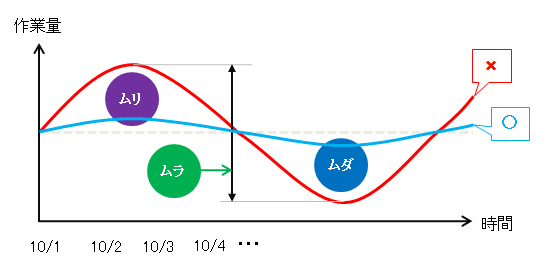

ロット生産は、日によって生産数量がばらつき、在庫や欠品などが生じますが、平準化生産では、生産量と種類が一定に生産されるため、ムラ(ばらつき)から発生するムリやムダをなくすことができます。

■ジャストインタイム

ジャストインタイムとは、トヨタの経営陣が米国でスーパーマーケットを視察した際に気付いたアイディアであり、「必要なものを必要なときに必要なだけ」、各工程に供給することです。これは、製造途中にある仕掛品や在庫を削減するための生産方式です。もし、在庫を多く抱えた場合、その在庫を保管する倉庫の費用、管理費用、売れ残りなどによる不要在庫のリスクを伴うことになります。

■自働化と管理

この自働化は「自動化」ではないことに注意してください。自働化とは、何か不良があった場合に、自動的にストップする装置が働くようにすることをいいます。

生産活動において、「速く作ることよりも不良品の発生を防止する働きを持っているかどうか」が大切となってきます。

もう一つ大切なことは、何か機械がチェックできない異常が発生したとき、作業者がラインを止めることができるストップボタンとラインストップ表示板を用意することです。

これらを行うことで生産性の高いラインを作り上げることができるのです。

■かんばん方式

生産計画ではなかなか計画通りに実行できないことがあります。変動、変更が生じた場合、その時点で指示を出し、それに合わせて生産量を変えられることが最も理想的であるのです。

サイクルタイムで情報を出す手段として、組立ラインでは主にかんばんを利用しているのです。かんばんとは、「組立中にある部品がなくなると、前工程にその部品を取りにいく、その時に用いる情報板またはカードのこと」です。

トヨタで使われているかんばんは、工程内で使うかんばんも外注部品に付けて用いるかんばんも横20cm、縦9cmぐらいの大きさでビニル袋に入っています。紙だけではなく、金属製のものもあり、常に物やその物を入れる容器とともに移動するのです。これによって、作りすぎを抑制することができるのです。

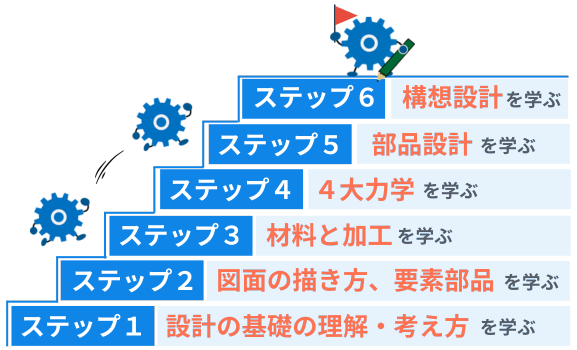

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク