作業設計

作業設計の中心的な内容は、工程設計によって機械が選定できたことで、工具の選択・設計となります。

工具の設計

工具の必要条件

工具は加工する材料よりも硬いことが重要です。この硬さは、加工中においてもその条件を満たしている必要があります。加工中は熱が発生し、工具の加工点とその付近は高温にさらされるため、高温下においても加工する材料よりも硬い必要があります。

加工力に対しては、その力に耐えることのできる強度、衝撃に対しては高い靭性が必要となります。

そして、加工の初期段階で急速な摩耗を起こさず、経済的にも長時間使用する必要があります。そのためには耐摩耗性が高いことが重要です。

加工は効率の良さも求められます。そのためには先述した条件の他に、加工する材料の材質および形状に最も適した工具を幾何形状の面からも考慮し、選定もしくは設計する必要があるのです。

加工は、一般的には「変形加工」、「除去加工」、「付加加工」の三種類に分けることができます。

以下に述べる工具についての設計および選定のための基本概念は、除去加工(最終仕上げ工程)に関するものです。

工具材質

除去加工工具は大きく分けると「切削工具」と「研削工具」になります。

切削工具 |

研削工具 |

|---|---|

|

|

[1] 切削工具

主な工具材料は高速度工具鋼、タングステンカーバイド系超硬合金、チタンカーバイド系超硬合金、セラミック、CBN焼結体、ダイヤモンド、ダイヤモンド焼結体などがあります。

工具材料 |

解説 |

|---|---|

| 高速度工具鋼 |

高速度工具鋼は現場では、「ハイス」とも呼ばれていて、最も多く用いられている工具材種です。高速度工具鋼でも大きく2種類に分けることができます。耐熱性の良いタングステン系と靭性(材料の粘り強さ)のあるモリブデン系です。現在はモリブデン系が多く用いられています。 |

| タングステンカーバイド系超硬合金 | タングステンカーバイド系超硬合金は高速度工具鋼に比べて、靭性は少ないですが、高温において軟化しにくいので、高速切削に優れ、切削能率が向上します。加工形状が複雑でない場合は、この超硬合金を用いたほうが、生産性の向上、コストの低減に役立ちます。 |

| チタンカーバイド系超硬合金 | チタンカーバイド系超硬合金は「サーメット」とも呼ばれます。靭性および硬さはタングステンカーバイド系超硬合金とセラミックの中間的な存在です。 |

| セラミック | セラミックは超硬合金より硬さが高いです。しかし、靭性が弱いため、使用範囲が限られています。最近は靭性の改善が行われています。 |

| ダイヤモンド | 硬くて、耐摩耗性に優れています。また、構成は先を生じにくいという長所があります。しかし、衝撃にもろく、割れにくい面と割れやすい面があるので、使用の際に方向面に留意する必要があります。

最近の超精密切削や高品質表面を要求させる場合には、このダイヤモンドが多く使用されています。アルミニウム合金、銅合金、ガラスなどの非鉄材料を軽切削する場合にはダイヤモンドが向いていますが、鉄系材料の切削には向いていません。 |

[2] 研削工具

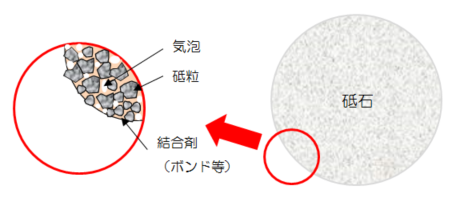

研削工具(けんさくこうぐ)は「砥粒(とりゅう)」、「結合材」、「気孔」の3つの要素から成り立っています。そのため、これらの要素の物理量によって、研削工具の性能が左右され、選択する際、切削工具よりも複雑で困難であるのです。

砥粒(とりゅう)はその種類とサイズが問題になります。そして、砥粒を結合するのが結合剤です。現在最も多く使用されているのは、普通加工において、「ビリファイド結合剤」ですが、弾性に乏しいため、衝撃による破壊の危険があります。そのため、使用法については十分に考慮しなければなりません。

結合剤が決定すると、どのくらいの強さで結合するかと言うことが問題になります。これが「結合度」です。結合度はAからZまでのアルファベットで表されます。Aが最も軟らかく、Zが最も硬い砥石となります。

上述のように、切削工具や研削工具を選ぶ際には非常に多くの種類があります。この選択を適切に行うためには、「工具メーカの説明書を活用することが良い」とされています。

しかしながら、説明書だけでは不十分なため、所有している機械の作業条件に最適な工具材種のデータを取って選択することが作業設計をするための基本となるのです。

独自開発されたMONO塾の「ステップ式学習プログラム」<法人採用実績:700社以上>

カテゴリーメニュー

スポンサード リンク